發(fā)布日期:2025-11-30 17:31:39

作為一種中等強(qiáng)度的鑄造鈦合金,ZTC4合金(Ti-6Al-4V)因具有良好的鑄造性能、焊接性能和抗腐蝕性能,廣泛應(yīng)用于鑄造機(jī)匣、支架、殼體、框架等航空靜止結(jié)構(gòu)件的生產(chǎn)[1-3]。Ⅰ類和Ⅱ類ZTC4鈦合金鑄件需進(jìn)行熱等靜壓(HotIsostaticPressing,HIP)處理,工藝為(100~140)MPa/(900~930)℃/(2~4)h[4]。經(jīng)熱等靜壓處理后,材料發(fā)生蠕變,鑄件內(nèi)部氣孔封閉、縮孔壓實(shí),通過擴(kuò)散連接成致密組織。另外,在較高溫度進(jìn)行加熱,鈦合金原子擴(kuò)散速率加快,擴(kuò)散更加充分,在爐冷過程中發(fā)生相變,形成粗大的片層α相和晶界α相,鑄件力學(xué)性能得到提高[4-9]。工程上,ZTC4鈦合金鑄件一般在700~850℃溫度范圍內(nèi)退火[10]。退火不僅可以消除鑄件在鑄造、焊接以及機(jī)加工過程產(chǎn)生的殘余應(yīng)力,防止在使用過程發(fā)生翹曲變形或產(chǎn)生裂紋,還可調(diào)控合金組織,獲得較均勻的性能[10,11]。因此,ZTC4鈦合金鑄件多在HIP態(tài)或HIP+退火態(tài)下使用。一般認(rèn)為,鑄態(tài)ZTC4合金晶界α相呈薄膜狀,粗大β晶粒中分布著馬氏體,合金強(qiáng)度較低,且裂紋沿著晶界α擴(kuò)展迅速,塑性較低;而經(jīng)熱等靜壓后,α片層厚度增大,原始晶粒破碎,造成晶界不連續(xù),裂紋擴(kuò)展路徑增大,塑性較高;退火過程中α片層和晶界α均會(huì)增厚,位錯(cuò)滑移距離增大,強(qiáng)度降低但塑性提高[12-14]。但近年來關(guān)于退火對ZTC4合金力學(xué)性能影響效果尚不統(tǒng)一。陳凱等[16]發(fā)現(xiàn)735℃退火后ZTC4合金中α片層有一定程度的細(xì)化,使合金強(qiáng)度略微提升[15],在變形TC4鈦合金中,也發(fā)現(xiàn)退火溫度提高造成強(qiáng)度增大。張守銀等[17-18]發(fā)現(xiàn)ZTC4合金凝固過程中在(α+β)兩相區(qū)較高溫度保溫時(shí),平直的α片層發(fā)生扭曲,甚至等軸化,退火對ZTC4合金拉伸性能的影響可能與α片層特征有關(guān)。目前,相關(guān)研究中ZTC4合金退火溫度多集中在700~750℃,800℃較高溫度下退火后組織特征和力學(xué)性能的研究較少。

因此,本研究對比分析了熱等靜壓和800℃×2h退火后ZTC4鈦合金的片層組織特征和室溫拉伸性能,并深入探討了α片層特征對強(qiáng)度和塑性的影響,以期為ZTC4鈦合金的工藝優(yōu)化提供參考。

1、試驗(yàn)材料及方法

采用20kg水冷銅坩堝懸浮熔煉-重力鑄造工藝澆注φ16mm試棒,其實(shí)測化學(xué)成分為(質(zhì)量分?jǐn)?shù),下同):Al為6.16%,V為4.06%,O為0.15%,F(xiàn)e為0.31%,余量為Ti。鑄造試棒熱等靜壓工藝為920℃/130MPa/3h,爐冷。隨后部分試棒進(jìn)行了800℃×2h,空冷至室溫的退火處理,熱等靜壓態(tài)和退火態(tài)試棒分別記為HIP態(tài)和AN態(tài)。ZTC4合金退火處理所用設(shè)備為OTF-1200X型管式熱處理爐,其控溫精度為±1℃,恒溫區(qū)間為150mm。

采用電火花線切割從HIP態(tài)或AN態(tài)ZTC4試棒上切取直徑φ12mm×72mm的試棒,然后機(jī)加工出標(biāo)距段直徑φ5mm×25mm的標(biāo)準(zhǔn)拉伸試樣。ZTC4鈦合金的室溫拉伸性能依據(jù)GB/T228.1在安裝了引伸計(jì)的INSTRON3382電子萬能材料試驗(yàn)機(jī)上進(jìn)行,拉伸速率為0.45mm/min,同一條件下測試試樣數(shù)量不少于4個(gè),以消減誤差,確保結(jié)果的可靠性與準(zhǔn)確性。

采用VL2000DX-SVF18SP型號(hào)的超高溫激光共聚焦顯微鏡對熱等靜壓后試樣進(jìn)行800℃/2h熱處理并觀察其組織變化過程,升溫速率為800℃/min,控溫精度為±1℃。對熱等靜壓態(tài)、退火態(tài)ZTC4合金以及拉伸近斷面(軸向)進(jìn)行打磨和電解拋光處理,電解拋光液采用體積分?jǐn)?shù)為5%高氯酸+35%甲醇+60%正丁醇溶液,電解拋光電壓為30V,時(shí)間15s。采用TescanClaraGMH型場發(fā)射掃描電鏡和電子背散射衍射技術(shù)(Electronback-scatterdiffraction,EBSD)對試樣的組織形貌和變形區(qū)域進(jìn)行取向分析,步長范圍為0.20~1.50μm,試驗(yàn)數(shù)據(jù)采用OIMAnalysis7及HKLChannel5.0軟件處理,獲得合金組織中相分布和應(yīng)力分布的信息。采用FEITalosF200X型高分辨透射電鏡分析拉伸變形ZTC4合金近斷面處的顯微組織及位錯(cuò)特征,將拍攝到的納米尺度信息,通過傅里葉變換和反傅里葉變換得到晶格像,分析晶格中畸變、位錯(cuò)等信息,表征所得結(jié)果使用DigitalMicrograph軟件進(jìn)行分析。

2、結(jié)果與討論

2.1初始顯微組織

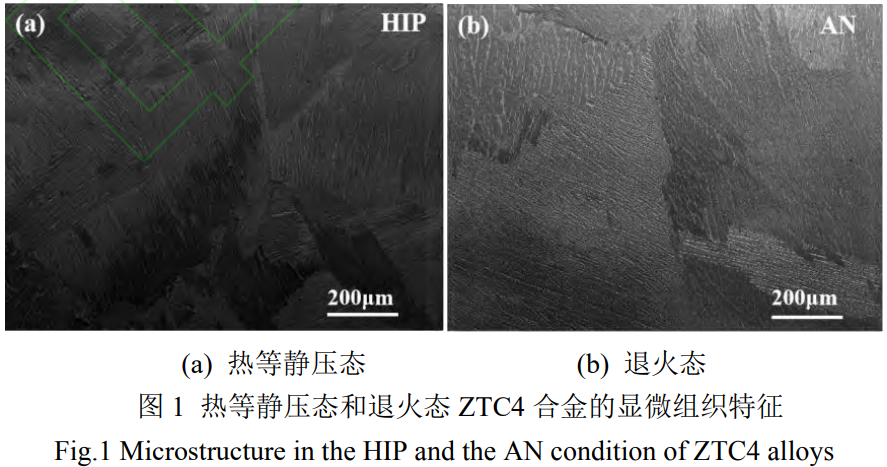

圖1為熱等靜壓態(tài)和退火態(tài)ZTC4合金的顯微組織特征。可以看出,熱等靜壓態(tài)ZTC4合金呈現(xiàn)出典型的片層組織特征,晶界α相連續(xù)且邊界清晰,每個(gè)β晶粒由一個(gè)或多個(gè)片層團(tuán)組成,見圖1a。事實(shí)上,片層團(tuán)內(nèi)平行排列的粗大α片層與熱等靜壓后隨爐冷卻過程中冷速較慢有關(guān)[15,19-20]。經(jīng)過800℃×2h退火后,晶界α相發(fā)生一定程度的溶解,片層團(tuán)特征雖未發(fā)生明顯變化,但原本緊密排列的α片層間距增大,片層間β相增厚,見圖1b。這一變化過程與退火溫度下的組織演變和退火后空冷過程中冷速較快有關(guān)。

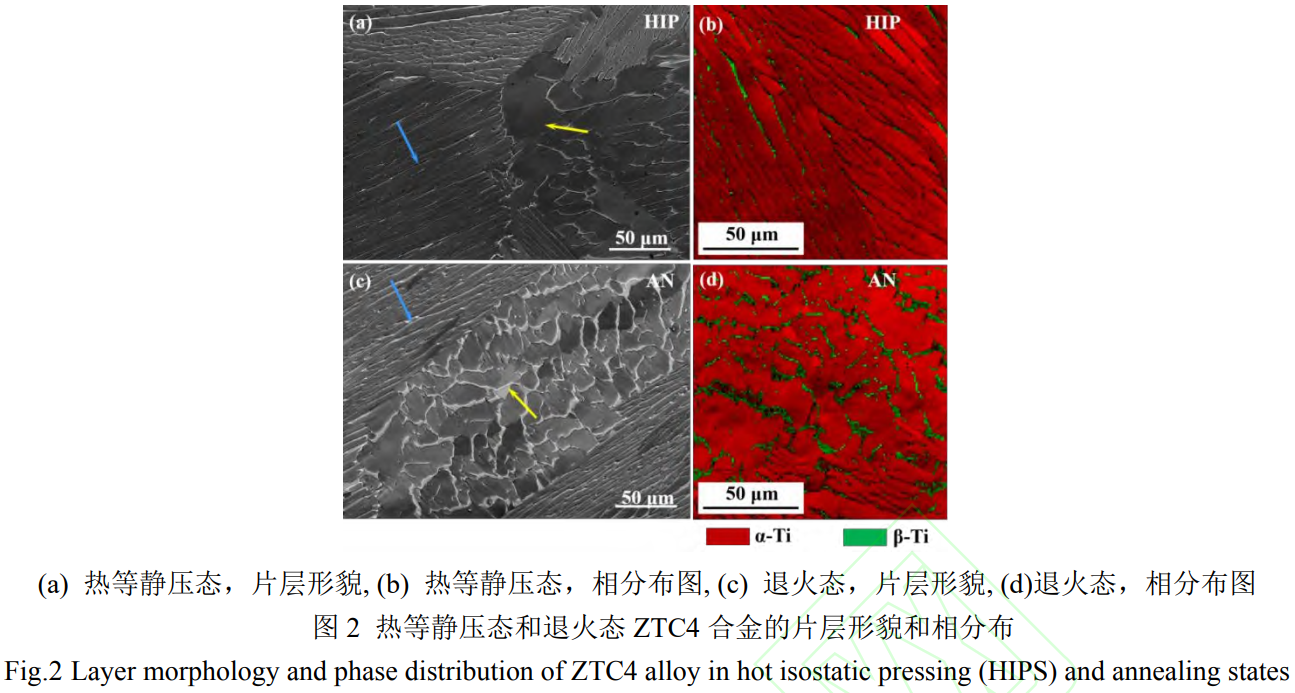

進(jìn)一步分析發(fā)現(xiàn),由于三維排列方式與試樣觀察面角度不同,片層組織呈現(xiàn)出兩種形貌,見圖2。在熱等靜壓狀態(tài)下,當(dāng)片層排列方向與試樣表面垂直,即觀察面橫切片層時(shí),呈現(xiàn)出平直α片層組織形貌,見圖2a左側(cè)箭頭;當(dāng)排列方向平行于試樣表面時(shí),則呈現(xiàn)出圖2a中右側(cè)箭頭所示的片狀特征。從其EBSD相分布圖可以看出,α片層排列緊密,中間僅有少量綠色的β薄片層,見圖2b,α片層邊界并不完全不平直,有著凹凸的溝槽結(jié)構(gòu)。經(jīng)800℃×2h退火后,片層中的溝槽進(jìn)一步加深,α片層部分碎斷,見圖2c左側(cè)箭頭,退火態(tài)排列方向與試樣表面垂直的α片層間距變大,片層間β相增厚;另外,圖2c右側(cè)箭頭所示平行于試樣表面排列的α片層間的β相增厚,α片層溝槽加深,甚至切斷α片層使其有球化趨勢。

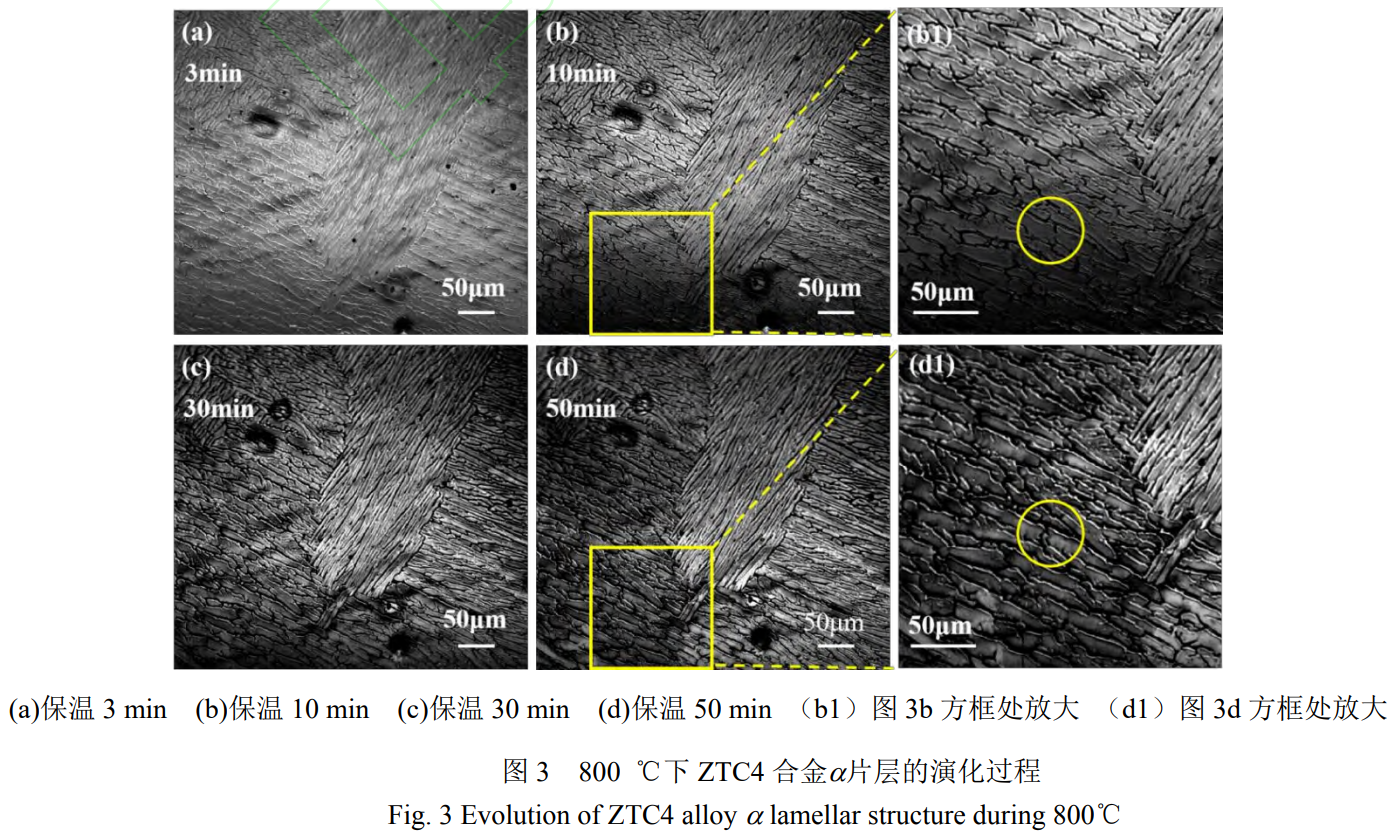

采用激光共聚焦顯微鏡原位觀察了800℃保溫過程中ZTC4合金片層的演化過程,見圖3。可以看出,隨保溫時(shí)間延長,α片層間距逐漸變寬,片層碎斷,片層間β增厚。圖3b1和圖3d1可以看出,α片層上凹凸不平的溝槽結(jié)構(gòu)逐漸加深,直至切斷α片層。在800℃保溫過程中,由于ZTC4合金溶質(zhì)元素?cái)U(kuò)散活躍,且α片層邊界存在凹凸不平直的溝槽結(jié)構(gòu),再加上鑄造內(nèi)應(yīng)力以及熱等靜壓過程中產(chǎn)生的微觀應(yīng)力[21],α片層組織變得不穩(wěn)定。SHARMAG等[22]提出了直接柱化、邊緣球化、終端遷移、邊界分裂和不連續(xù)粗化等幾種典型機(jī)制來解釋片層微觀組織的不穩(wěn)定性,認(rèn)為在一定臨界條件下,終端遷移是片層球化的主要機(jī)制,片層終端與平直界面間以及片層界面和子邊界之間皆存在著曲率差異,形成了化學(xué)勢梯度,熱處理時(shí)原子從終端、溝槽處遷移到界面,導(dǎo)致終端溶解,溝槽加深,片層長徑比減小。張守銀等[17-18]也發(fā)現(xiàn),ZTC4合金凝固過程中,在兩相區(qū)保溫時(shí),粗α片層在亞晶界處發(fā)生分解,邊界分裂機(jī)制也是導(dǎo)致α片層碎斷、分解的重要原因。本研究中,ZTC4合金800℃保溫過程中,α片層沿片層界面處的溝槽結(jié)構(gòu)溶解,片層碎裂和分解,也導(dǎo)致片層發(fā)生類似“球化”。而在后續(xù)空冷過程中,冷卻速度較快,終端溶解不能被α析出過程完全彌補(bǔ),這使得“碎斷”α片層得以保留。

2.2室溫拉伸性能及斷口形貌

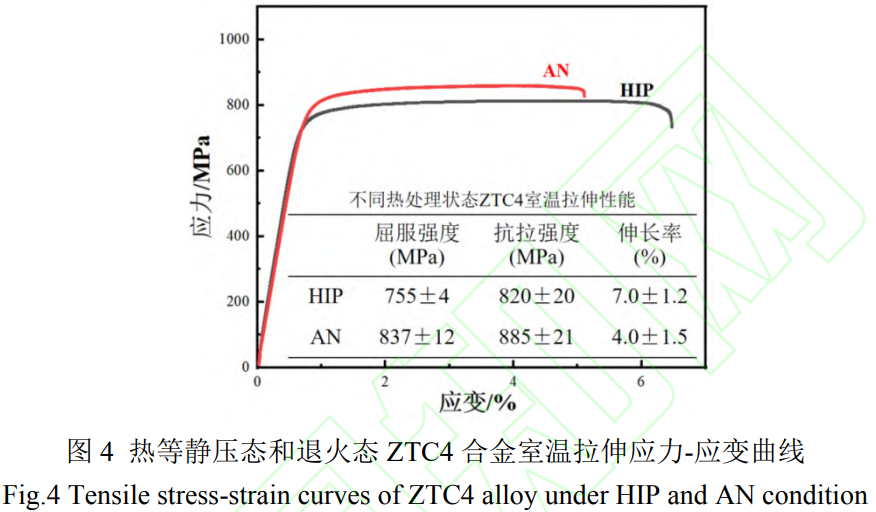

圖4為熱等靜壓和退火態(tài)ZTC4合金室溫拉伸應(yīng)力-應(yīng)變曲線。可以看出,兩種狀態(tài)下ZTC4合金拉伸應(yīng)力-應(yīng)變曲線呈現(xiàn)出相似的特征,彈性變形階段結(jié)束后發(fā)生屈服,隨后的塑性變形階段,曲線保持相對平直。退火態(tài)ZTC4合金的力學(xué)性能見表1。可以看出,熱等靜壓態(tài)ZTC4合金的屈服強(qiáng)度、抗拉強(qiáng)度和伸長率分別為(755±4)MPa、(820±20)MPa和(7.0±1.2)%,800℃×2h退火后ZTC4合金的屈服強(qiáng)度、抗拉強(qiáng)度和伸長率分別為(837±12)MPa、(885±21)MPa和(4.0±1.5)%;相對而言,退火態(tài)ZTC4合金的強(qiáng)度明顯高于熱等靜壓態(tài)合金,但塑性相對較低。這一現(xiàn)象與ZTC4合金常規(guī)退火處理后拉伸性能的變化相反,這與退火后片層特征發(fā)生了變化的微觀組織有關(guān)。α片層碎斷、片層間β厚度增加,α/β相界面的數(shù)量增多,這使得合金受力時(shí)的組織中應(yīng)變分布狀態(tài)與裂紋擴(kuò)展方式都發(fā)生了變化。

表 1 退火態(tài) ZTC4 合金的力學(xué)性能

Tab.1 Mechanical properties of annealed ZTC4 alloy

| 屈服強(qiáng)度 (MPa) | 抗拉強(qiáng)度 (MPa) | 伸長率 (%) | |

| HIP | 755±4 | 820±20 | 7.0±1.2 |

| AN | 837±12 | 885±21 | 4.0±1.5 |

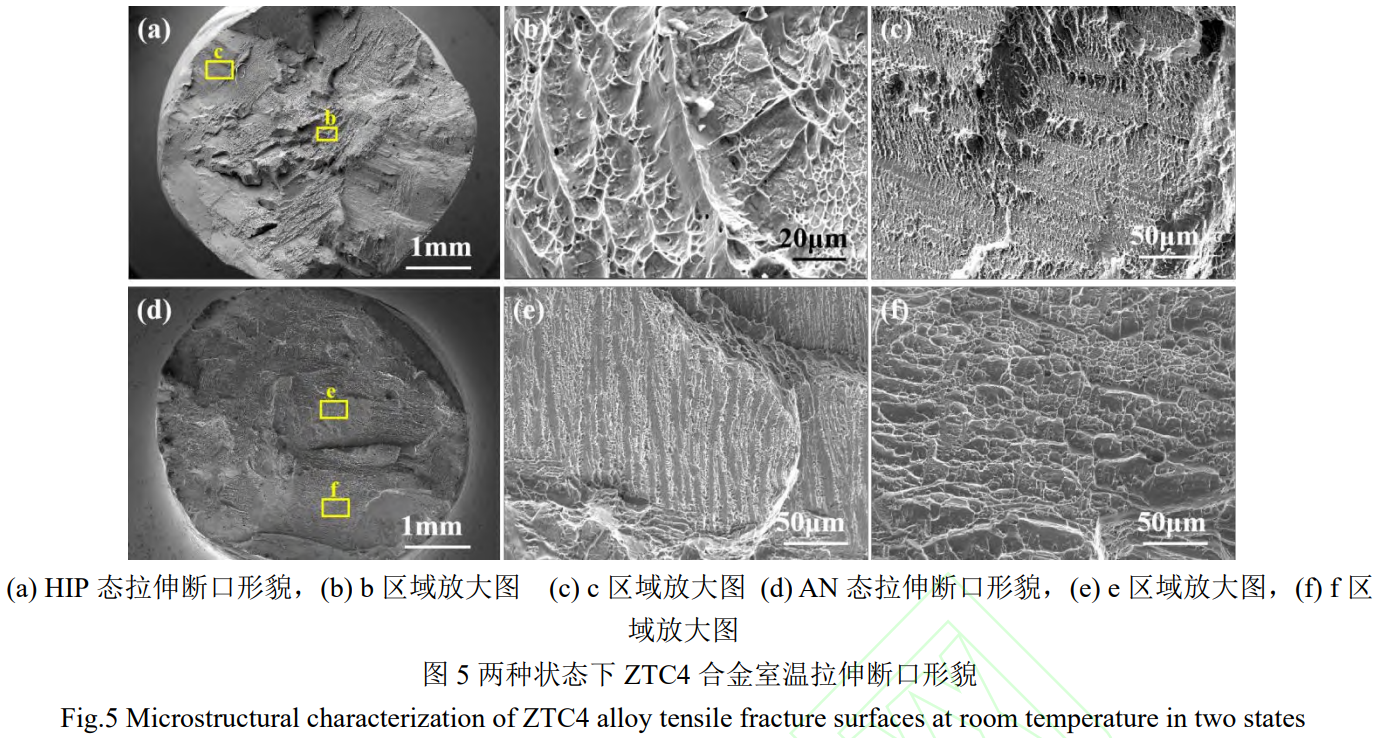

熱等靜壓態(tài)和退火態(tài)ZTC4室溫拉伸宏觀斷面與拉伸方向基本上呈45°夾角,呈現(xiàn)出典型的剪切斷口特征[23]。圖5為兩種狀態(tài)ZTC4合金室溫拉伸斷口形貌。可以看出,熱等靜壓態(tài)ZTC4合金拉伸斷口中剪切唇與纖維區(qū)特征明顯,見圖5a;纖維區(qū)內(nèi)分布著大量明顯的韌窩,韌窩尺寸和深度都比較大,見圖5b,未見片層組織形貌痕跡,認(rèn)為這是從片層團(tuán)界面處撕裂所致,呈典型的塑性斷裂特征。而剪切唇區(qū)域內(nèi)較為平整,起伏很淺,可見到片層組織條紋,見圖5c,表明剪切唇區(qū)域?yàn)榇┻^片層直接斷裂而致。退火態(tài)ZTC4合金斷口整體起伏很小,其中剪切唇、纖維區(qū)等區(qū)域并不明顯,幾乎沒有纖維狀形貌,見圖8d,裂紋擴(kuò)展路徑更平緩,擴(kuò)展過程更加順利,這是有著脆性斷裂傾向的表現(xiàn)[24]。部分區(qū)域有平行片層狀結(jié)構(gòu),見圖5e,類似穿過片層斷裂,片層間分布著尺寸較小的韌窩。另外一部分結(jié)構(gòu)由韌窩組成,韌窩分布類似依從原始組織中片層溝槽形貌的限制,沒有形成明顯的撕裂棱,見圖5f。ZTC4鈦合金室溫拉伸變形過程中,片層團(tuán)間和片層間界面處位錯(cuò)密度較大,容易形成微孔,萌生裂紋并沿片層團(tuán)和片層界面擴(kuò)展。圖5b中的韌窩多為片層團(tuán)間撕裂所致,而裂紋擴(kuò)展至一定程度后,剪切唇區(qū)域發(fā)生瞬斷,裂紋不再沿著晶粒、片層團(tuán)間擴(kuò)展,而是就近從片層團(tuán)內(nèi)部直接擴(kuò)展。退火態(tài)ZTC4合金α片層溝槽加深甚至發(fā)生碎斷,界面增多,同時(shí)間距變寬,裂紋可以直接從片層碎斷處擴(kuò)展,因此斷口形貌較為平整(見圖5d)。

2.3近斷面組織特征及變形機(jī)理

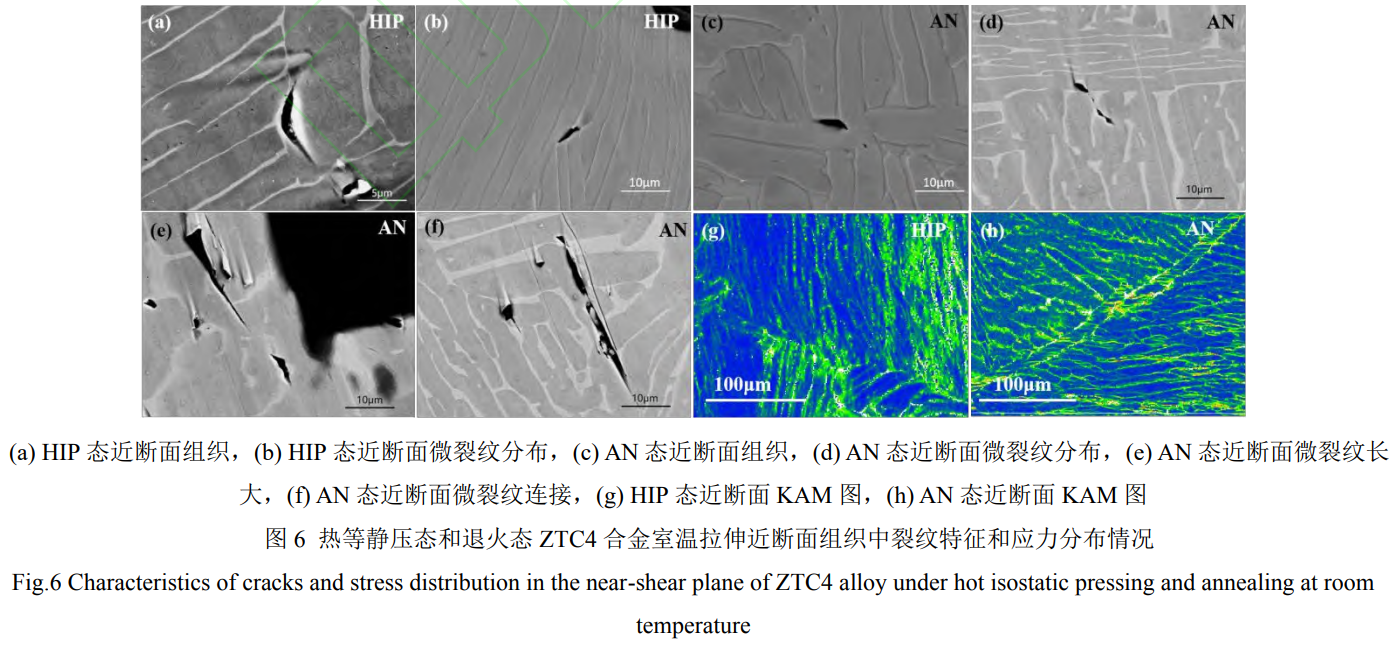

圖6為熱等靜壓態(tài)和退火態(tài)ZTC4合金室溫拉伸近斷面組織中裂紋特征和應(yīng)力分布情況。可以看出,兩種狀態(tài)下ZTC4合金室溫拉伸微裂紋主要萌生于片層界面處,尤其是不同取向的片層界面處。微裂紋萌生后依舊主要沿界面擴(kuò)展,如圖6(a)(b)(c),由于α片層邊界存在著溝槽結(jié)構(gòu),微裂紋也可以沿著較深的溝槽結(jié)構(gòu)處擴(kuò)展,如圖6(d)。由于退火態(tài)合金片層α溝槽加深甚至碎斷,片層間β增多,進(jìn)而導(dǎo)致相界面和溝槽結(jié)構(gòu)等微裂紋易生成區(qū)域更多,此時(shí)微裂紋也可以與鄰近處的微小裂紋擴(kuò)展連接,如圖6(e)(f)。圖6(g)(h)為兩種狀態(tài)下ZTC4合金拉伸近斷面組織的KAM圖(KernelAverageMisorientation),可以看出,室溫拉伸過程中,變形主要集中在α片層界面,相較于HIP態(tài),AN態(tài)不同之處在于其片層發(fā)生碎斷,碎斷處界面同樣應(yīng)力集中。這與裂紋萌生及擴(kuò)展位置完全一致,表明α片層間位錯(cuò)密度更大,且位錯(cuò)沒有完全傳遞至臨近的α片層,而是大量堆積在片層界面處。事實(shí)上,位錯(cuò)在從β片層滑移至α片層時(shí),由于兩相性質(zhì)存在較大差異,位錯(cuò)會(huì)在片層界面處堆積,造成應(yīng)力集中,達(dá)到臨界值時(shí)會(huì)萌生裂紋。

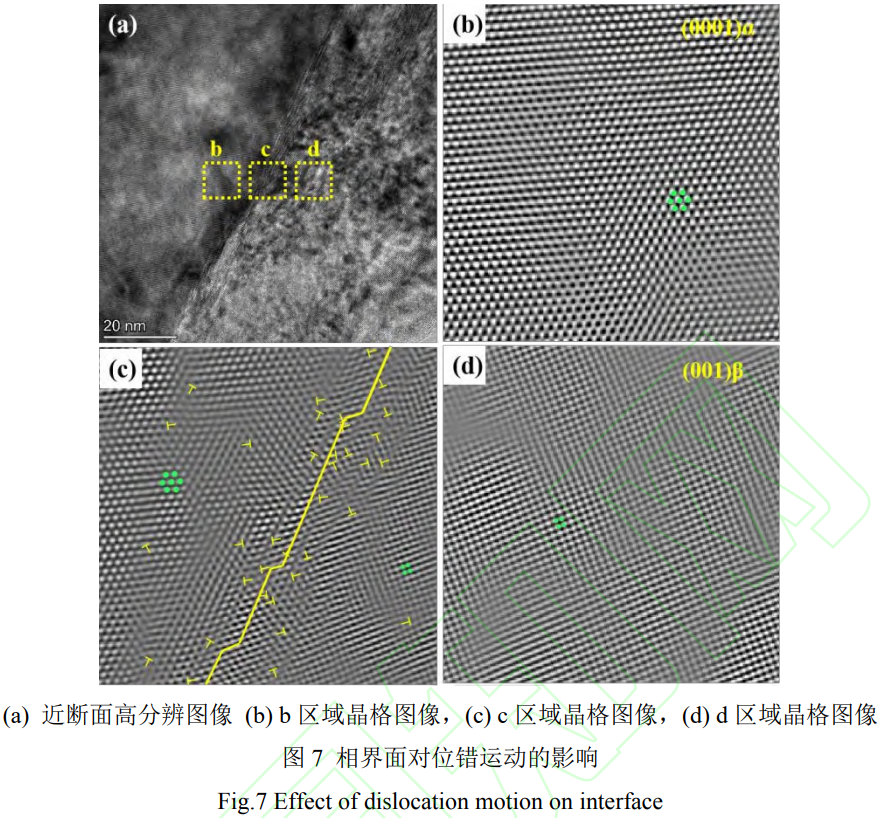

采用高分辨透射電鏡對退火態(tài)ZTC4合金近斷面組織進(jìn)行表征,分析相界面對位錯(cuò)運(yùn)動(dòng)情況,見圖7。可以看出,hcp結(jié)構(gòu)的α相和bcc結(jié)構(gòu)的β相內(nèi)晶格排列規(guī)則,α/β片層界面處晶格排列情況與兩側(cè)的規(guī)律晶格排列有很大不同,界面處出現(xiàn)整列的錯(cuò)排、扭折的臺(tái)階狀,且相界附近的α、β相也有較大的晶格畸變。事實(shí)上,α/β相界可以看作一種類似于層錯(cuò)的面缺陷,在位錯(cuò)滑移過相界面時(shí),由于晶格中存在圖7c中所示臺(tái)階狀晶格排列,滑移路徑需要不斷偏移,滑移過程受阻。特別是在不同片層團(tuán)界面處,不僅存在著上述相界面晶格排列不規(guī)律現(xiàn)象,并且不同取向的α片層晶格排列取向也不同,β兩側(cè)的晶格扭結(jié)畸變情況更為嚴(yán)重,位錯(cuò)滑移路徑β/α、α/β/α更加受阻,因此不同片層團(tuán)的交界處的變形集中情況尤為明顯,裂紋也更易在此處萌生。因此,ZTC4合金退火后,α片層有碎斷趨勢,相界面增多,阻礙位錯(cuò)運(yùn)動(dòng)與導(dǎo)致位錯(cuò)堆積情況都加大,這是其強(qiáng)度增大、塑性下降的原因。

3、結(jié)論

(1)ZTC4合金經(jīng)920℃/130MPa/3h熱等靜壓后組織呈現(xiàn)出典型的片層組織特征,片層粗大且排列緊密,晶界α相連續(xù)且清晰。熱等靜壓后經(jīng)800℃/2h退火處理的ZTC4合金組織中α片層沿界面處的溝槽結(jié)構(gòu)溶解,部分α片層發(fā)生碎斷,片層間β增厚。

(2)920℃/130MPa/3h熱等靜壓態(tài)ZTC4合金室溫拉伸屈服強(qiáng)度755MPa,伸長率為7%,熱等靜壓后退火態(tài)ZTC4合金室溫拉伸屈服強(qiáng)度增高至837MPa,而伸長率為4%。

(3)拉伸變形集中在片層界面上,集中程度在不同片層團(tuán)間更大,這使得片層團(tuán)之間成為主要裂紋萌生位置。

參考文獻(xiàn)

[1] 贠亞軍, 楊耀山. 常用鑄造合金的特點(diǎn)及應(yīng)用[J]. 科技展望,2016,26 (31):50.

[2] 原晨巖, 潘一帆, 崔紅力, 等. 常見鑄造鈦合金性能及在閥門行業(yè)的應(yīng)用[J]. 科技創(chuàng)新與應(yīng)用,2022, 12 (31):162-164.

[3] 張衛(wèi)剛, 李媛媛, 王鵬, 等. 國內(nèi)鈦合金鑄造行業(yè)發(fā)展現(xiàn)狀分析[J]. 世界有色金屬,2019 (21):199-200.

[4] 趙嘉琪, 楊偉光, 南海, 等. 熱等靜壓工藝參數(shù)對 ZTC4 鈦合金力學(xué)性能的影響[J]. 材料工程,2011 (10): 42-46.

[5] 婁貫濤. 熱等靜壓和鍛造對 ZTC4 組織及力學(xué)性能的影響[J]. 中國有色金屬學(xué)報(bào),2010, 20 (S1):753-755.

[6] CHRISTOPH L, MANFRED P. Titanium and Titanium Alloys[M]. New York:Wiley,2003.

[7] YUAN J H, ZHANG H, SUN D J, et al. Markedly improved tensile property and corrosion resistance of ZTC4 titanium alloy by hot pressing[J]. Materials Letters. 2024, 357:135 814.

[8] TAHRI C, CHAUVEAU T H, HOCINI A, et al. Impact of hot isostatic pressing treatments on the mechanical performance of ebmed Ti-6Al-4V alloy[J]. Materials Characterization,2023, 201:112 962.

[9] LI W, XU Q, YIN Y J, et al. Research on pore closure behavior and microstructure evolution during hot isostatic pressing of Ti6Al4V alloy casting[J]. Journal of Materials Research and Technology,2023, 24:3 628-3 642.

[10] 南海, 謝成木, 黃東, 等. ZTC4(Ti-6Al-4V)鑄造鈦合金的退火熱處理工藝[J]. 中國鑄造裝備與技術(shù),2004(5):1-3.

[11] ZHAO Y H. Understanding and design of metallic alloys guided by phase-field simulations[J]. NPJ Computational Materials,2023, 9 (1):94.

[12] 冉興, 王哲, 呂志剛, 等. 熱處理工藝對 ZTC4 鈦合金顯微組織及性能的影響研究[J]. 鋼鐵釩鈦,2022, 43 (1):48-52.

[13] 婁貫濤. 雙重?zé)崽幚韺?ZTC4 鑄造鈦合金材料組織及性能的影響[J]. 材料開發(fā)與應(yīng)用,2010, 25 (4):40-43.

[14] 王炳正, 張睿峰, 王旭明, 等. 熱處理方式對 TC4ELI 鈦合金組織與性能的影響[J]. 熱處理技術(shù)與裝備,2023, 44 (4):16-19.

[15] 陳凱, 田雪勇, 石鵬. 不同熱處理狀態(tài) ZTC4 的鑄件組織演變與性能研究[J]. 鑄造工程,2023, 47 (S1):13-17.

[16] 張晶宇, 楊延清, 陳彥, 等. 退火對 TA15 鈦合金組織與性能的影響[J]. 金屬熱處理,2003, 28 (3):46-48.

[17] 張守銀. ZTC4 鈦合金凝固行為及組織演化研究[D]. 西安:西北工業(yè)大學(xué) , 2016.

[18] 張守銀, 李金山, 寇宏超, 等. 凝固路徑對 ZTC4 鈦合金鑄態(tài)組織的影響[J]. 中國有色金屬學(xué)報(bào). 2015, 23 (1):312-315.

[19] 郄喜望, 馮新, 吳國清, 等. 不同工藝下 ZTC4 鈦合金鑄件微觀組織研究[J]. 精密成形工程. 2018, 10 (03):22-27.

[20] LÜTJERING G. Influence of Processing on Microstructure and Mechanical Properties of (α+β) Titanium Alloys[J]. Materials Science and Engineering. 1998, A243 (1):32-45.

[21] 熊學(xué)劍. ZTC4 鑄造鈦合金殘余應(yīng)力的多尺度檢測[D]. 南昌:南昌航空大學(xué),2021.

[22] SHARMA G, RAMANUJAN R V, TIWARI G P. Instability mechanisms in lamellar microstructures[J]. Acta Materialia,2000, 48 (4):875-889.

[23] 鐘群鵬. 斷口學(xué)[M]. 北京:高等教育出版社, 2006.

[24] ZHONG Z H, GU Y F, YUAN Y. Microstructural stability and mechanical properties of a newly developed Ni–Fe-base superalloy[J]. Materials Science and Engineering,2015, A622:101-107.

(注,原文標(biāo)題:800℃退火處理對熱等靜壓態(tài)ZTC4鈦合金片層特征和拉伸性能的影響)