發布日期:2025-11-30 16:57:28

1、序言

鈦及鈦合金具有質量輕、高比強度、較好的耐海水腐蝕性能及無毒無磁性而被廣泛應用于各種工業領域。鈦合金作為先進海洋工程裝備的重要結構材料,廣泛應用于海工裝備、軌道交通、船舶及航空航天等關鍵制造領域[1-3]。對于鈦合金厚板的焊接,在實際工業生產中TIG焊仍然占據主導地位,但存在焊接效率低、焊接變形與殘余應力大、夾鎢、晶粒粗大等缺陷。對于高能束焊(LBW和EBW)非常適合厚板焊接,具有能量密度高、穿透能力強以及焊接效率高等優點,然而EBW受限于焊接結構件的尺寸和真空環境成本較高等問題,并未在實際工業生產中普及;激光焊作為一種高效精密連接方法,在小功率焊接時熱輸入小、熱影響區狹窄、焊接效率高,同時焊絲的加入還可以對組織性能進行冶金調控。

窄間隙激光填絲焊接技術具備激光焊和窄間隙焊共同的優點,被認為是21世紀最有潛力的厚板焊接方法之一[4-6]。武鵬博等[7]采用多層多道焊工藝,通過Y形坡口焊接30mm厚的板材,并對坡口尺寸和工藝參數進行了優化研究。崔冰等[8]結合高速攝像和有限元模擬,從坡口設計和熔滴過渡行為分析了未熔合缺陷產生機理。方乃文[9]通過高速攝影研究了不同焊接速度和送絲速度的條件下窄間隙激光填絲焊接的熔滴過渡行為。徐楷昕等[10]指出,窄間隙激光焊接可以獲得低激光功率和小焊縫寬度的無缺陷接頭。對于鈦合金板厚大于20mm、間隙小于5mm的超窄間隙激光焊接技術,在國內外鮮有報道,對于接頭的組織與性能分析更是缺乏系統研究。

本文主要以45mm厚TC4合金為研究對象,開展超窄間隙激光填絲焊接技術研究。采用OM、SEM和TEM等方法對焊接接頭各區域的顯微組織進行表征,分析接頭各區域的顯微硬度分布情況,從而進一步揭示組織與顯微硬度之間的聯系。

2、試驗材料與方法

2.1試驗材料

試驗所用材料為退火態(M)海洋用TC4(Ti-6Al-4V)鈦合金板和φ1.2mm的TC3(Ti-5Al-4V)焊絲,實測化學成分和力學性能分別見表1、表2,板材尺寸為45mm×200mm×400mm。焊接前需要對試板進行嚴格的清理,然后用丙酮對焊接區域進行擦拭,以去除表面的油污和氧化物,為后續的焊接提供清潔的焊接表面。

表 1 TC4 合金和 TC3 焊絲的化學成分(質量分數,%)

| 牌號 | Ti | C | O | H | N | Al | V | Fe |

| TC4 | 余量 | 0.024 | 0.14 | 0.001 | 0.007 | 6.30 | 4.11 | 0.018 |

| TC3 | 余量 | 0.034 | 0.18 | 0.002 | 0.006 | 6.08 | 3.88 | 0.14 |

表 2 TC4 板材的力學性能

| 指標 | 厚度 /mm | 屈服強度 Rp0.2/MPa | 抗拉強度 Rm/MPa | 斷后伸長率 A (%) |

| 實測值 | 10 | 835 | 925 | 12 |

| 標準值 | 10 | 830 | 895 | 8 |

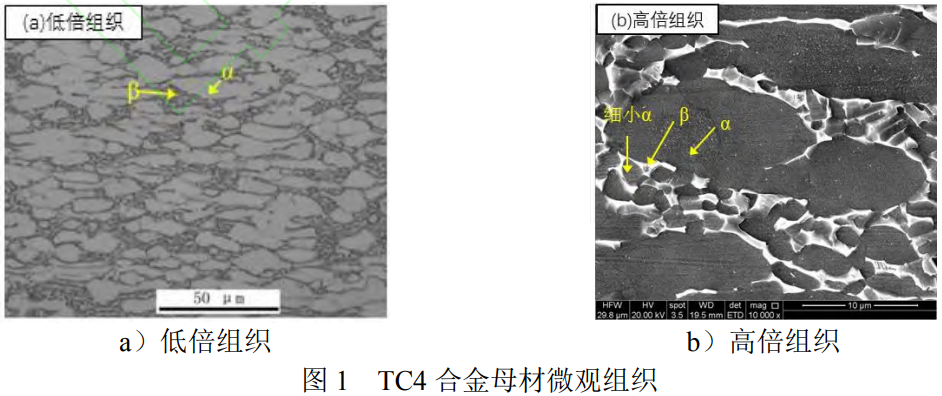

如圖1所示,TC4合金母材為典型的α+β型雙相鈦合金,組織分布比較均勻,α相為基體整體呈現等軸和拉長狀態,β相均勻分布在α相晶界周圍,通過SEM進一步觀察,α相周圍彌散分布著片層狀β相,在β相中間又分布著細小的塊狀α相。

2.2試驗方法

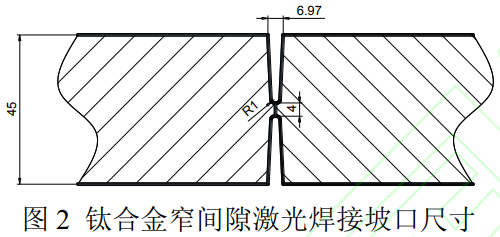

試驗采用IPG公司生產的YLS-20000光纖激光器和D50激光頭,由KUKA機器人控制運動軌跡完成焊接操作。窄間隙試驗用坡口設計根部間隙3.2mm,鈍邊4mm,單側坡口角度為2°,如圖2所示。采用激光填絲焊接方式進行焊縫填充,焊接參數見表3,使用激光自熔焊進行打底,通過單道填充26層完成焊接,激光束采用圓形擺動模式,層間溫度控制在(200±20)℃之間;采用自制拖罩后置進行送氣保護,保護氣體為99.99%的高純度氬氣,氣流量為25~40L/min,由3路保護氣同時進行焊縫保護,施焊前20s通氣,施焊滯后20s停氣,以保證焊縫高慮蛟誒淙垂倘閱艿玫蕉櫳云灞;ぁ�

表 3 焊接參數

| 焊接工藝 | 激光功率 /kW | 焊接速度 /(m/min) | 送絲速度 /(m/min) | 擺動模式 | 擺動頻率 / Hz | 擺動幅度 /mm |

| 打底焊 | 5000 | 1 | / | 圓形擺動 | 200 | 2.0 |

| 填充焊 | 3000 | 0.75 | 1.5 | 圓形擺動 | 200 | 2.0 |

| 蓋面焊 | 3000 | 0.60 | 0.60 | 圓形擺動 | 200 | 2.5 |

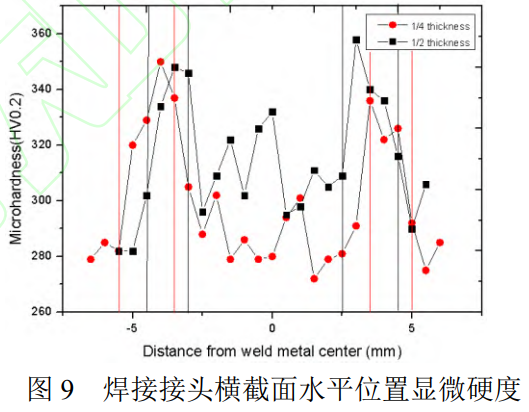

焊接完成后,對焊接接頭進行射線探傷和超聲檢測,結果發現內部無氣孔、未熔合,焊縫表面無裂紋等缺陷,滿足NB/T47013《承壓設備無損檢測》I級合格要求。隨后利用線切割在垂直于焊縫方向上截取10mm×40mm×45mm的試樣,隨后進行金相研磨、拋光,并用腐蝕劑對表面進行腐蝕。使用OLYMPUSGX71金相顯微鏡、Quanta650FEG掃描電鏡和JEM-2100透射電鏡對接頭的微觀組織進行觀察;顯微硬度測試根據GB/T4340.1—2024《金屬材料維氏硬度試驗第1部分:試驗方法》標準進行,在VMH-I04顯微硬度計上對接頭進行顯微硬度測試,兩測試點間隔為0.5mm,加載載荷為0.2kg,持續時間為15s。測量位置分別位于接頭厚度的1/4和1/2處,即分別位于距離焊接上表面12mm和23mm處。

3、試驗結果與討論

3.1焊接接頭的宏觀形貌

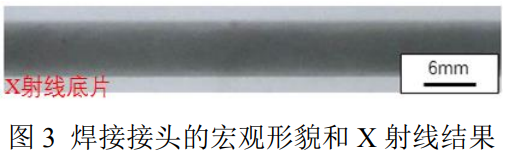

45mm厚TC4合金超窄間隙激光填絲焊接頭外觀照片如圖3所示。可以發現,焊接接頭冶金結合良好,射線和超聲波檢測發現無氣孔、裂紋及側壁未熔合等缺陷,滿足NB/T47013《承壓設備無損檢測》I級合格。焊縫正反面成形連續均勻,表面呈現銀白色,整個焊接接頭變形較小。

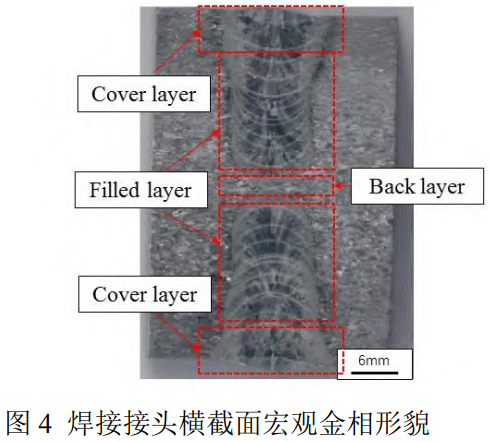

圖4為45mm厚TC4鈦合金超窄間隙激光填絲焊接頭的整體形貌,根據橫截面形貌特征可以分為蓋面層(Coverlayer)、填充層(Filledlayer)和打底層(Backlayer),頂部焊縫寬度約為6.35mm,焊縫為典型的鑄態組織,焊縫的凝固方式呈柱狀晶生長,由柱狀晶和少量等軸晶組成。熔池凝固過程中,柱狀晶在熔合線處與母材未熔化的晶粒聯生結晶,在溫度梯度的作用下,沿著焊接方向,朝焊縫中心生長呈對稱分布。在焊縫中心,由于各個方向的散熱條件類似,各個方向的溫度梯度基本相同,焊縫中心有少量等軸晶生成,但由于焊縫處于過熱狀態,高溫停留時間長,焊縫等軸晶尺寸明顯大于母材等軸晶。

另外采用多層多道焊,在層與層之間發現了明顯的層狀條紋,這與后續的填充層對前道填充金屬多次熱循環作用造成的,后一層焊縫的晶粒也可以與前一層已凝固焊縫的晶粒形成聯生結晶,最后形成貫穿上下兩層焊縫的柱狀晶。蓋面焊時,焊縫表面與外界接觸,熱量散失快,因此形成焊縫表面伸向焊縫內部的粗大柱狀晶。

3.2焊接接頭的顯微組織

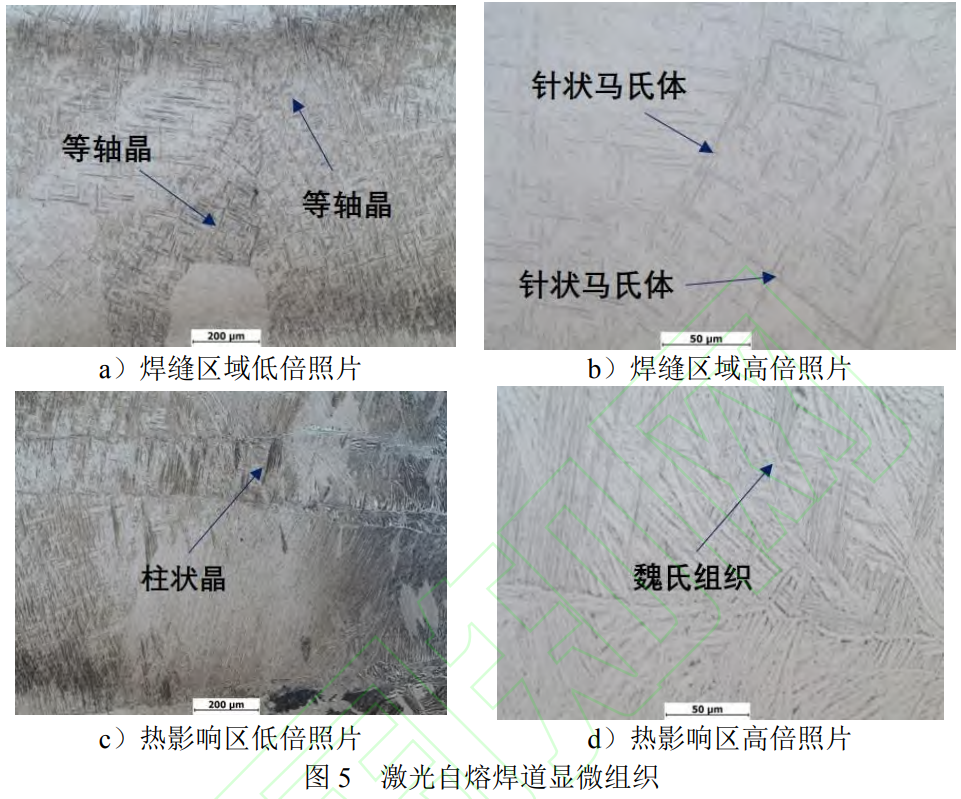

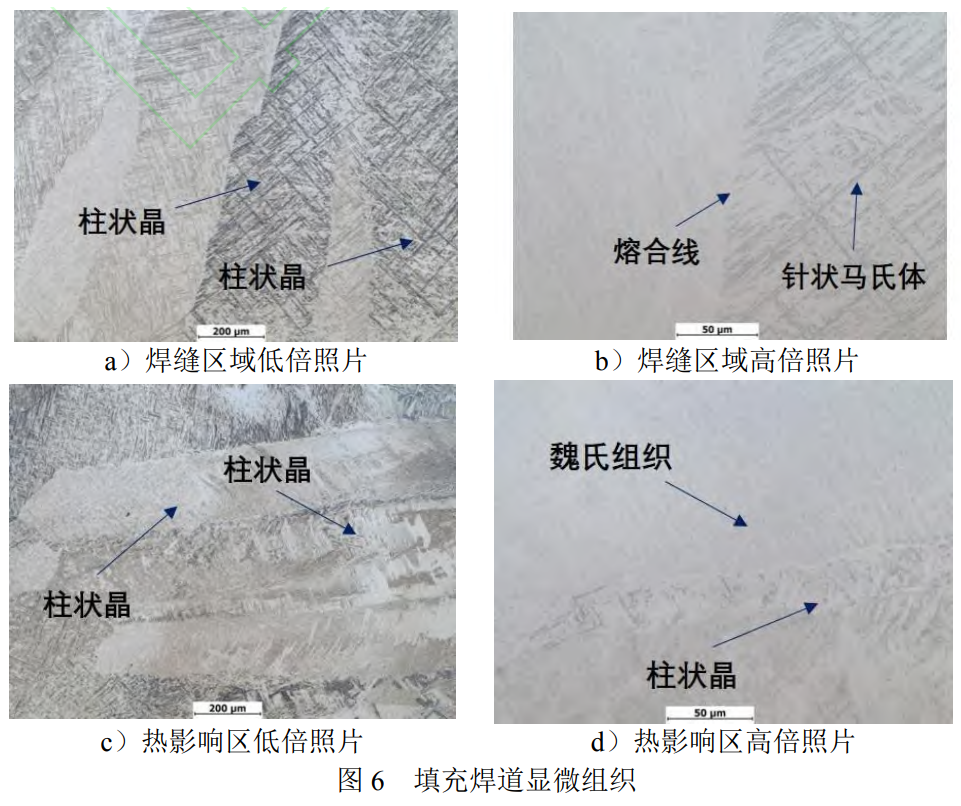

激光打底焊道成形良好,由于是激光自熔焊接,焊縫寬度較窄,大約為2mm,如圖4所示。其中焊縫晶粒趨向于等軸晶,如圖5a所示,這可能與后道焊縫填充加熱有關。晶粒內部為針狀組織,如圖5b所示。熱影響區為聯生結晶形成的柱狀晶,如圖5c所示,晶粒尺寸較大。如圖5d所示,晶粒內部為層片狀組織,相比于母材,尺寸有所長大,主要是母材組織受熱長大所致。

填充焊道成形良好,其中焊縫晶粒為粗大的柱狀晶,如圖6a所示,這與填充焊絲加熱溫度高以及激光焊接能量密度集中有關。晶粒內部為交錯的針狀α´組織,如圖6b所示。熱影響區為聯生結晶形成的柱狀晶,如圖6c所示,晶粒尺寸相比于打底焊道有較為明顯的減小。晶粒內部為層片狀魏氏組織,如圖6d所示,但是相比與激光自熔焊道,相形貌更為細小,組織長大的程度較低。

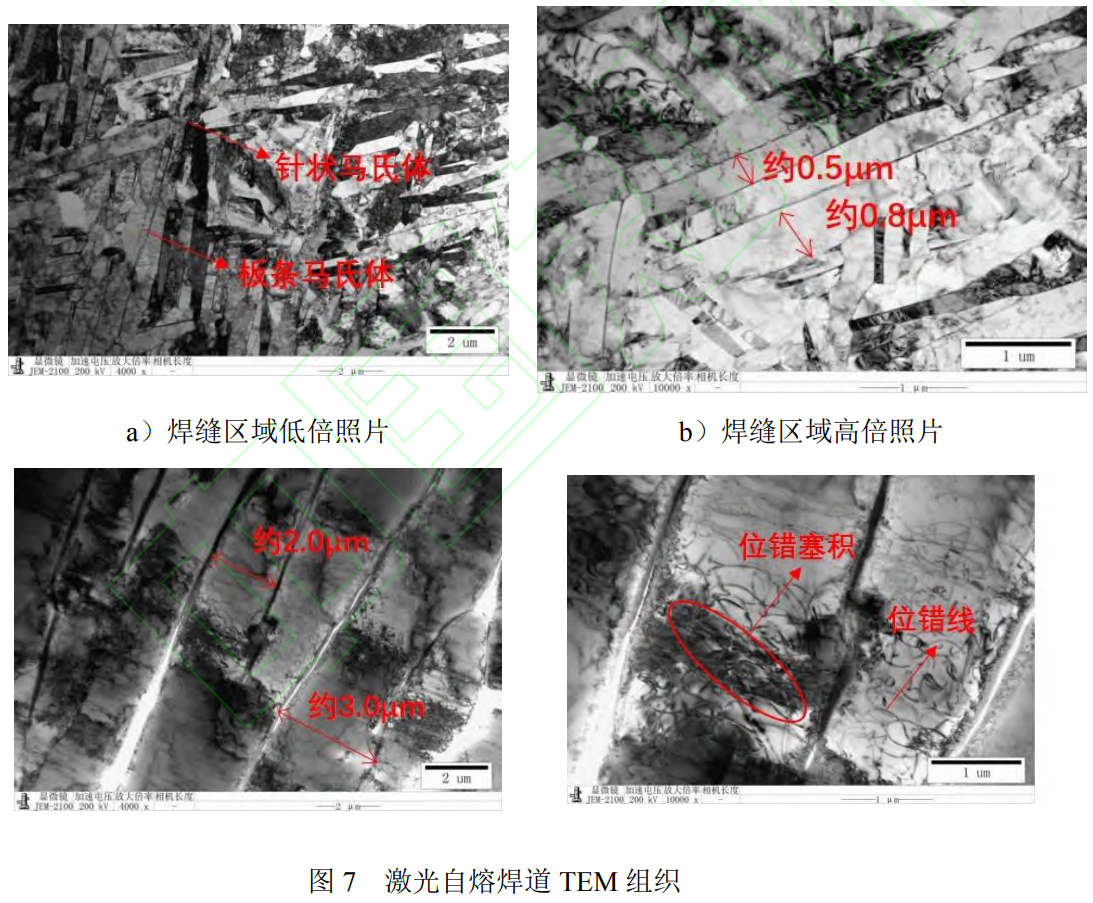

激光自熔焊道接頭組織透射觀測結果,如圖7所示。激光自熔焊道焊縫為相互交織的細小針狀馬氏體α´組織,如圖7a所示,高倍組織觀測可以發現針狀組織寬度為0.5μm左右,大部分長徑比大于10,如圖7b所示,主要為針狀α´相,且存在一定量的α相。熱影響區為粗大的層片狀組織,寬度為2~5μm,如圖7c所示,組織內部可以觀測到大量的位錯纏結或塞積,如圖7d所示。

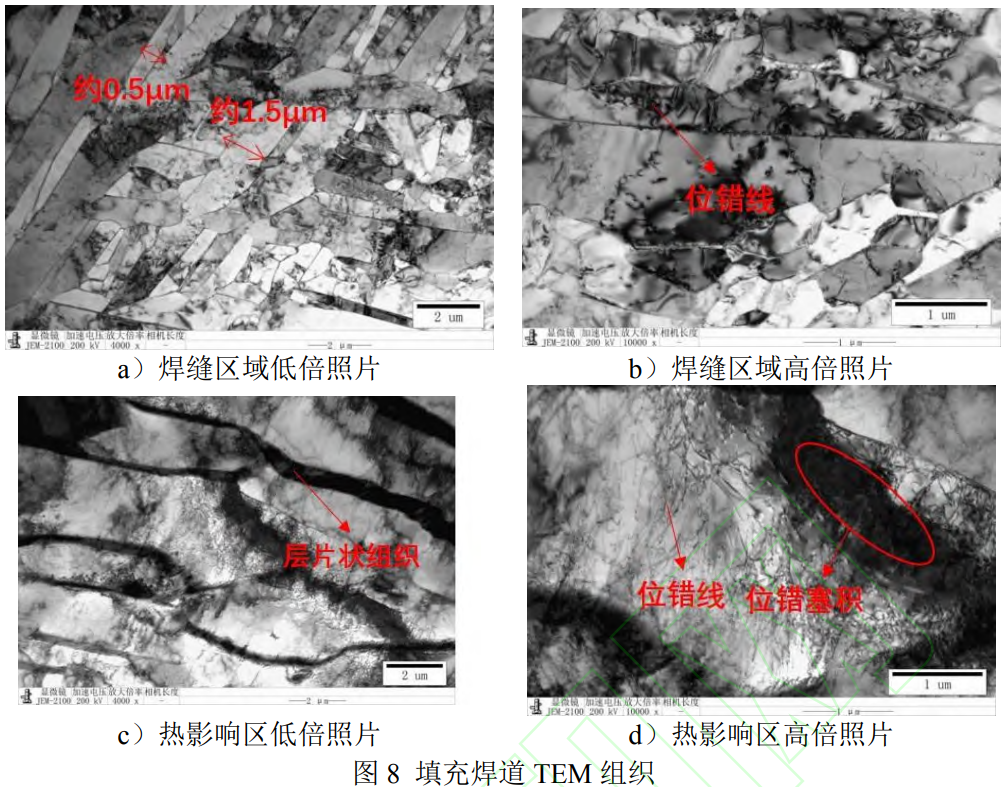

填充層接頭組織透射TEM觀測結果,如圖8所示。在中等冷卻速度下,焊縫組織并不均勻,純填充焊道焊縫層片狀組織具有較大的長徑比,片層組織寬度在1μm左右,長徑比大多數大于5,如圖8a所示。受后道焊道破碎作用的影響相尺寸較為細小,片層組織寬度為0.5μm左右,長度3~6μm,長徑比基本在5以內,相互交錯分布。在組織內部可以看到一定數量的位錯存在,如圖8b所示。熱影響區為粗大的層片狀組織,寬度為2~5μm,如圖8c所示,基本和母材相當,組織內部可以觀察到大量的細小位錯塞積,焊接熱應力對組織造成了一定的影響,如圖8d所示。

3.3焊接接頭力學性能測試

焊接接頭1/4和1/2區域顯微硬度分布如圖8所示,從左至右依次為母材、熱影響區、焊縫、熱影響區和母材區,由圖可見,顯微硬度的分布趨勢基本相同,最高硬度值出現在熱影響區附近,其值為340~350HV0.2;母材最低,其值為280~300HV0.2,這是由于熱影響區中含有大量的針狀α´馬氏體,Al元素和馬氏體形成了固溶強化,與位錯發生了強烈的相互作用,使得位錯相互纏結,難以發生運動。激光自熔焊縫顯微硬度高于填充焊縫,這是由于母材中含有較多的β相,而鈦合金各相的硬度排列順序為α´>α>β[11]相。激光自熔焊道合金成分略高于焊絲成分,對于顯微硬度提升具有一定的促進作用,同時自熔焊道為打底焊縫,自身冷卻速度又快,導致熔池中過飽和固溶體來不及析出合金元素,通過切邊相變完成組織轉變,從而形成顯微硬度較高的α´相。而填充焊道一方面焊絲中合金元素略低于母材,降低了熔池中β相形成過飽和固溶體的程度,同時焊接過程中的冷卻速度相比于打底焊道有所降低,降低了組織轉變所需的過冷度,從而影響了切變相變的程度,使得焊縫中α數量增大,顯微硬度有所降低。

4、結束語

1)針對45mm后厚TC4合金基于窄間隙開展激光填絲焊接可以獲得成形良好、內部質量滿足要求的焊接接頭。

2)打底焊道,焊縫為粗大的等軸晶,晶內為網籃編制的針狀α;熱影響區粗晶區為聯生結晶的柱狀晶,晶內針狀α更為細小;熱影響區細晶區晶粒相比于母材略有長大,α尺寸和母材相當。填充焊道,焊縫為相互交織的層片狀α,熱影響區粗晶區為細小的等軸晶,晶內α片層長大顯著;熱影響區細晶區α尺寸相比母材增大明顯,相界模糊。

3)自熔焊道和填充焊道接頭顯微硬度分布趨勢一致,均為熱影響區最高,母材最低,焊縫居中。熱影響區顯微硬度達到350~350HV0.2,母材顯微硬度達到280~300HV0.2,其中自熔焊縫顯微硬度高于填充焊縫。

參考文獻:

[1] B AN E R J E E D,W I L L I A M S J C . P e r s p e c t i v e s o n t i t a n i u m s c i e n c e a n d t e c h n o l o g y [ J ] . A c t a M a t e r i a l i a,2 0 1 3,6 1(3) :8 4 4 - 8 7 9 .

[2]鄒武裝.鈦手冊[M].北京:化學工業出版社,2012:418-435.

[3]吳晗,王英杰,趙忠華,等.鈦合金薄壁T形接頭激光焊接力學性能研究[J].金屬加工(熱加工),2024(1):52-56.

[4]徐楷昕,雷振,黃瑞生,等.40mm厚TC4鈦合金窄間隙激光填絲焊接頭組織及性能[J].材料導報,2022,36(2):158-163.

[5]趙代娣,劉沁源.20mm厚Ti-6Al-4V鈦合金窄間隙激光填絲焊接頭組織性能研究[J].精密成形工程,2024,16(12):180-188.

[6]李峰,夏希瑋,杜勇,等.Ti64鈦合金窄間隙激光填絲焊接頭組織性能[J].船舶工程,2023,45(9):135-140.

[7]武鵬博,馮志強,方乃文,等.厚壁鈦合金激光填絲焊接接頭組織性能及應力分析[J].稀有金屬材料與工程,2025,54(2):401-412.

[8]崔冰,張華,趙常宇,等.超窄間隙激光焊接TC4鈦合金接頭組織及性能研究[J].材料導報,2018,32(S2):333-335,344.

[9]方乃文.TC4鈦合金厚板窄間隙激光填絲焊及組織性能調控[D].哈爾濱:哈爾濱理工大學,2022.

[10]徐楷昕,雷振,黃瑞生,等.擺動工藝對鈦合金窄間隙激光填絲焊縫成形及氣孔率的影響[J].中國激光,2021,48(6):137-145.

[11] W U K C . C o r r e l a t i o n o f p r o p e r t i e s a n d m i c r o s t ru c t u r e i n w e l d e d T i - 6 A l - 6 V2 S n [ J ] . We l d i n g J o u r n a l,1 9 8 1,6 0(1 1) :2 1 9 .

基金項目:國家重點研發計劃項目資助(2021YFB3700700)。

(注,原文標題:45mm厚TC4鈦合金激光窄間隙填絲焊接接頭組織和力學性能分析)